Mät maskiners tillstånd i realtid

I ett försök att förbättra tillverkningssäkerhet och prestanda har många tillverkningsorganisationer lagt till villkorsbaserade underhållsmetoder till deras underhållsstrategier. Majoriteten har dock uppfattningen att det kommer till en för hög kostnad och att det inte är kostnadseffektiv att genomföra.

Tyvärr har denna uppfattningen genomträngts eftersom de flesta övervakningslösningar på marknaden idag är antingen ofullständiga eller alltför dyra att distribuera på ett brett utbud av utrustning. För att övervinna dessa utmaningar nöjer oftast anläggningschefer idag sig med att ”jobba runt” sina problem med en bristfällig produkt. Företagen tilldelar idag tillståndsövervakning till högkvalitativ utrustning eller utrustning som uppfattas som affärskritisk för produktionen vilket lämnar mindre motorer och andra maskiner oövervakade i anläggningen och blir då öppna för skadliga konsekvenser som till exempel oplanerade driftstopp, kostsamma underhåll och reparationer samt minskad produktion.

I den här texten från HID Global får ni lära er fördelar och nackdelar med traditionella prediktiva underhållsbehov samt fördelarna med att implementera ett tillståndsövervakningssystem som mäter maskiners tillstånd i realtid för att minska underhållskostnaderna och fånga prestanda och tillståndsdata för att kunna följa dina underhålls- och inspektionsstrategier.

Industrins största syndare

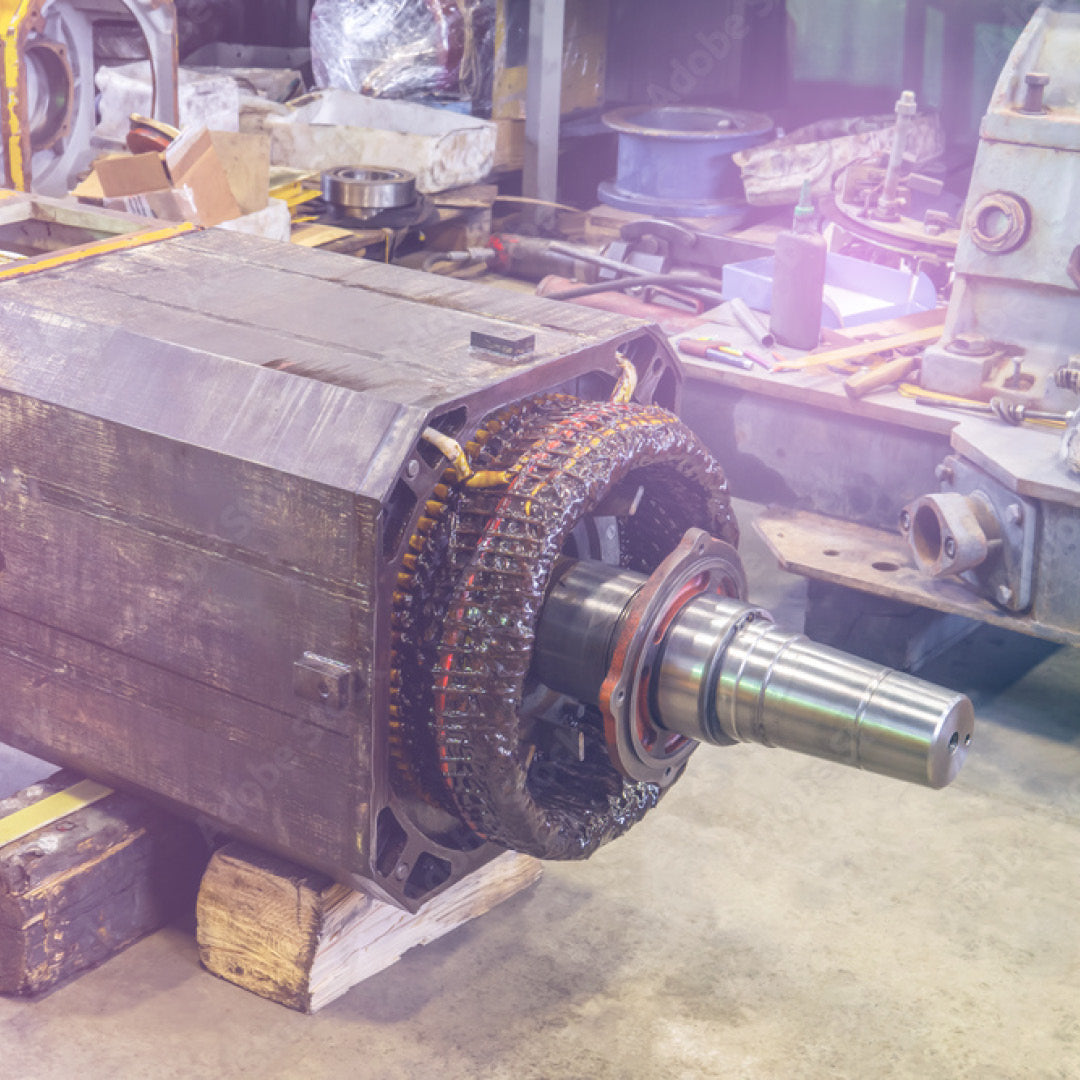

Roterande maskiner är allmänt förekommande i ekosystemet för tillverkningsutrustning och behöver underhållas och inspekteras regelbundet för att uppnå effektivast drift. Vid planering av övergripande underhålls- och tillståndsövervakningsstrategier brukar anläggningschefer kategorisera motorer enligt följande:

1) Kritisk/Dyrast

2) Halvkritisk

3) Balance of plant (BoP)

Undvik oväntade stillestånd och reparationer

De dyraste och mest kritiska motorerna i en industri står för endast 5-10% av det totala beståndet och halvkritisk utrustning står för ca 10-15%. Tyvärr är denna utrustning ofta den enda gruppen som är utrustad med tillståndsövervakning eller ett prediktivt underhållssystem, vilket ger resterande 85% av produktionsanläggningens utrustning utsatt för oväntade stillestånd och reparationer.

I själva verket är all utrustning kritisk för driften och är dyr att behålla – och om fel uppstår, dämpas produktionen. Men vad kan en anläggningschef göra? Övervakning av tillstånd är historiskt alldeles för dyrt eller ineffektivt att använda på BoP-utrustningen fast detta kan resultera i katastrofala skador, vilket leder till säkerhetsrisker och långvariga (såväl som kostsamma) produktionsstopp. Planerade förebyggande underhåll är också begränsat i effektivitet med eventuellt överdrivna kostnader för inspektioner och reservdelar.

Att utnyttja ett mer kostnadseffektivt tillståndsövervakningssystem på majoriteten av en anläggnings utrustning är vanligtvis förbisedd. Men med ökad synlighet kan produktionslinjen motverka eventuella hot:

Oplanerade driftstopp

Oväntade fel i driftutrustningen är otroligt dyrt. Till exempel i bilindustrin kostar varje timmes driftstopp ca 1.8 miljoner kronor i genomsnitt. I petrokemiska anläggningar kostar i genomsnitt varje timmes driftstopp ca 800.000 kr och även i livsmedelsindustrin beräknas det kosta ca 280.000 kr per timme. Många reparationer tar naturligtvis mycket längre tid än några timmar, det kan ta dagar eller till och med veckor.

Ökad arbetskraftskostnad, reparation och utbyte av utrustning

Utan kontinuerlig synlighet kan erfarna tekniker manuellt inspektera eller ta på motorer för att känna om motorn fungerar korrekt. Om fel uppstår i någon av BoP-motorerna, som ibland kan räknas i hundra- eller tusentals olika motorer är de direkta och extra kostnaderna ofta mer omfattande och katastrofala. Man måste överväga arbetstimmar, reservdelar och till och med behovet av att nyinstallera utrustningen.

Produktionsförlust

Kostnaden för icke fungerande utrustning överstiger avsevärt reparationen för själva utrustningen. Mindre roterande motorer, lager och dylikt är ofta förbisedda men deras haveri kan stänga av hela verksamheten. Att skifta produktionen i andra linjer ökar tillförlitligheten på annan utrustning, hotar tillverkningstider, hindrar produktionsavtal samt skapar stora orderstockar.

Underhållsstrategi

Baserat på riskerna och kostnaderna för utrustning som inte fungerar är det tydligaste alternativet att förlänga tillståndsbaserat prediktivt underhåll och övervakning till alla motorer och annan utrustning. Men eftersom de flesta traditionella lösningarna inte uppfyller industrins förväntningar och/eller är för dyra att distribuera varierar ofta problem- och lösningsbesluten.

När man väljer en tillståndsövervakningslösning väljer anläggningschefer oftast mellan tre olika alternativ: feldetektering, diagnostik och prognostik. Det finns många lösningsmöjligheter under dessa tre paraplyer. Det finns både fördelar och nackdelar för varje val baserat på tillverkningsstrategin och villkoren för tillståndsövervakningsbehov.

- Feldetektering – bestämmer att något hände: Hårdvara med låg kostnad installeras och data samlas in från enheten med valda intervaller. Detta tillvägagångssätt utnyttjar vanligtvis befintlig branschkunskap vid vibrationssvängningshetsnivåer för att varna när vibrationen är överdriven. Denna lösning är kostnadseffektiv, men eftersom det i vissa äldre system inte traditionellt samlar in data kontinuerligt på ett automatiserat sätt är sannolikheten för missade fel höga.

- Diagnostik – Bestämmer vad som hände: Bärbar hårdvara utför en grundorsaksanalys och identifierar vilket underhåll som krävs eller vilka delar som behöver bytas ut. Data samlas sporadiskt in manuellt vid extremt höga samplingsfrekvenser, vilket kräver avancerad databehandling och analys av experter. Detta alternativ kan vara effektivt, men ändå dyrt för massdistribution.

- Prognostik – Bestämmer vad som kommer att hända: Permanent installerad, högfärdig instrumenterings hårdvara som samlar data kontinuerligt. Detta är ett perfekt alternativ för mer sofistikerad, avancerad utrustning som kräver realtidsvisualisering, diagnostik och prognostik. Denna lösning ger noggranna förutsägelser om fel och återstående livslängd. Den enda nackdelen är dess kostnad. Denna premiumprodukt är kostnaden oöverkomlig för alla utom de mest kritiska tillgångarna, vilket gör att BoP-utrustningen (Balance of Plant) går oövervakad.

Realtid, precis, kontinuerlig feldetektion

HID Global svarade för utmaningen till det växande behovet av en realtidsövervakningslösning som ger en ökad synlighet i utrustningens prestanda genom att använda flera datapunkter för att övervaka och reagera snabbt på kritiska händelser som leder till en förbättrad produktivitet.

HID-tillståndsövervakning, integrerat i HID Condition Monitoring, bygger på fördelarna med övervakningsfunktioner med premiumkvalitét. HID-tillståndsövervakning integrerar lågkostnadssensorer med låg effekt till en trådlös kommunikationsplattform med molnanalys för att erbjuda den lägsta kostnadens övervakningslösning för slutanvändning till industrin. Lösningen gör det möjligt för anläggningschefer att övervaka tillståndet och prestandan för flera tillgångar och kan kontinuerligt samla in data på alla roterande maskiner. Utan kabelbaserad infrastruktur, servrar eller antenner samlas information in och är lätt tolkad och kan enkelt integreras i en anläggningschefs inspektioner, underhåll och drift.

Hur fungerar det?

HIDs trådlösa övervakningslösning ger vibration- och temperaturdata i realtid. Data samlas in på en så kallad beacon genom att använda intelligent kantbehandling för att beräkna mätvärden relaterade till maskintillståndet. Den här beräknade metriska datan minskar väsentligt den nödvändiga genomströmningen eftersom överföringen görs via BluFi gatewayen och skickas därefter till Bluzone molnet för vidare analys.

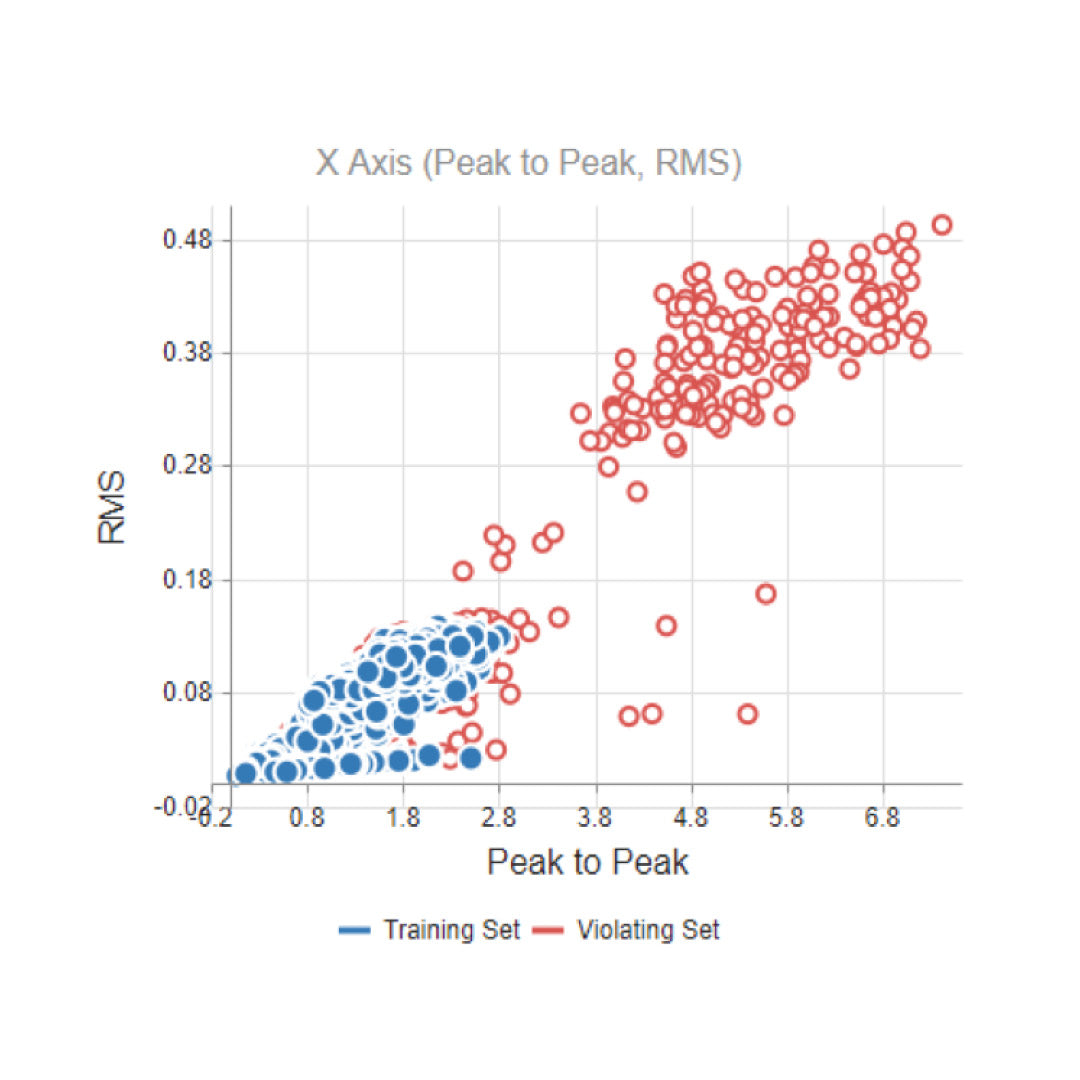

Initialt lär sig HIDs molnbaserade artificiella intelligens (AI) basvibrationens beteende före utplacering för varje tillgång där beaconen är installerad. När inlärningsperioden är färdig används data som samlats in för att generera en modell av maskinens normala aktivitet. Eventuella avvikelser från inlärningsperioden, såsom en signifikant förändring av vibrationsbeteendet genereras då en varning för att indikera en förändring i tillgångens hälsotillstånd. Förutom att identifiera framväxande problem tillåter datan att bättre etablera proaktivt underhåll, inspektions- och driftstrategier och möjliggör bättre planerings- och genomförandebeslut.

Farmaceutisk tillverkning: Tidig indikering av utrustningsnedbrytning

En nyligen genomförd studie med en ledande läkemedelsproduktionsanläggning visar de omedelbara fördelarna med HID-tillståndsövervakning, integrerat i HID Condition Monitoring. Tillverkningsmiljön är kritisk för integriteten och sammansättningen av de färdiga läkemedlen. Vid fel av vakuum- eller kylpump kan effekten förstöras av aktiva ingredienser som används vid produktion. Före HID-tillståndståndsövervakning använde industrier en traditionell och intermittent tillståndsövervakningspraxis som krävde tråkiga fysiska och manuella inspektioner. Industrierna letade nu efter en ny lösning och det var då HIDs-övervakningssystem kom in på marknaden. Övervakningslösningen uppfyllde de nödvändiga funktionerna och fördelarna de sökte från ett nytt system. Minskning i manuell arbetsbelastning, förmåga att utföra analyser på maskiner i god tid före fel, fjärråtkomst och realtid, kontinuerliga uppgifter samt varningsanmälningar.

HIDs Beacon installerades i anläggningen och en veckas machine learning påbörjades. Efter inlärningsperioden så var maskinlärningsalgoritmen på plats för att hitta avvikelser – och en varning kom snabbt upp.

Eftersom underhållsteamet inte kunde se problemet visuellt så avlägsnades varningen från instrumentbrädan och placerades under observation för att se om avvikelsen skulle återkomma. En vecka senare skickades ytterligare en varning på samma maskin. Nu visste underhållspersonalen att en grundlig kontroll var nödvändig. Efter kontrollen kom dom till slutsatsen att motorn faktiskt var i ett försämrat skick. Att upptäcka denna information i förväg tillåter företaget att fatta nödvändiga beslut om den felande motorn, vilket undviker oförutsedda och dyra driftstopp.

Utförbar, prisvärd och exakt: End-to-End tillståndsövervakning

Motorer och motoriserade enheter går i sönder – men med en korrekt förberedelse och inplanering så kan din industris stilleståndseffekter minimeras med effektiva förebyggande och korrigerande åtgärder. HID-tillståndsövervakning, integrerat i HID Condition Monitoring, ger värdefull input i tillverkningssituationens underhållsstrategi. Den hjälper till att minska oplanerade stillestånd och möjliggör för anläggningschefer att använda proaktivt och datastyrt beslutsfattande i sina operativa metoder.

Vill du också övervaka din industri eller dina maskiner på ett effektivt och enkelt sätt?

Vi på Intertechna visar dig gärna HID Condition Monitoring i en demo. Boka snabbt och enkelt genom att ringa 054-52 10 00 eller skicka ett mail till info@intertechna.se

Fördelar:

- Lägsta kostnaden för ett trådlöst övervakningssystem för att se kontinuerlig prestanda och tillstånd över maskiner, motorer, transportband, pumpar etc.

- Visualisering i realtid i tidigare oövervakad kritisk utrustning.

- Snabba svarstider när övervakad utrustning slutar fungera eller överstiger temperaturtrösklar.

- Minskning av anläggningskostnader genom prediktivt underhåll – ta emot varningar och meddelande om utrustningens prestanda och beteendeförändringar.

Utöver ovanstående standardövervakning via BluFi gateways, följande varianter är också möjliga:

- Molnbaserad REST API: Gör det möjligt för webbutvecklare och OEMs att bygga sin egen anpassade tillståndsövervakningskonsol och utnyttja Bluzone moln AI och machine learning algoritmer och over-the-air beacons administrativa funktioner.

- Mobilt SDK: Gör det möjligt för integratörer och OEM-användare att bygga mobilappar (Android eller iOS) för att interagera med beacons, till exempel för att hämta telemetrisk data lokalt.

- BEEKs Cooler: BLE-sensorns beacon är konfigurerad för att lagra loggar av temperaturdata lokalt för köldkedjans applikationer.

- Realtidssystem (RTLS): Tillgångsrörelse kan spåras i anläggningar med samma beacon teknologi och olika SaaS-prenumerationsmoduler (Software as a Service).